Aliatge

Un aliatge és una barreja homogènia de dos o més elements, dels quals com a mínim un ha de ser un metall. La substància resultant presenta unes propietats força diferents de les dels elements constitutius per separat, i de vegades n'hi ha prou d'afegir una molt petita quantitat d'un element per tal que apareguin. La tècnica de l'aliatge s'utilitza per a millorar algunes propietats dels metalls purs, com ara la resistència mecànica, la duresa o la resistència a la corrosió. Així, l'acer és molt més dur que el ferro, que n'és l'origen i al qual s'ha afegit carboni. D'altra banda, algunes propietats físiques com la densitat, la reactivitat, el mòdul elàstic o la conductivitat tèrmica i elèctrica de l'aliatge no difereixen gaire de la dels elements primaris. Alguns aliatges comuns són el llautó, fet amb coure i zinc, o el bronze, fet amb coure i estany.

Els aliatges es formen generalment per la fusió dels seus components i posterior mescla conjunta en solidificar-se. Però tret dels metalls, molts aliatges no tenen un punt de fusió determinat sinó que presenten un rang de mescla entre les fases sòlida i líquida. La temperatura en la qual comença la mescla s'anomena solidus i la temperatura en la qual finalitza rep el nom de liquidus. Tanmateix hi ha molts aliatges per als quals hi ha una certa proporció dels seus elements constitutius que presenta un punt de fusió concret (rarament dos), aquest tipus d'aliatges reben el nom d'eutèctics.

Existeix, però, un mètode de producció d'aliatges anomenat aliatge mecànic que es basa en la molta continuada i conjunta dels components. El material és sotmès a una sèrie de moviments i friccions que afavoreixen la formació de dissolucions sòlides a causa, entre altres motius, de la reducció de la seva mida cristal·lina.

L'exsudació, extravasació o infiltració és la presència anormal d'un dels constituents a la superfície d'un aliatge.

Història

modificaCoure, estany i bronze

modificaEl coure és un dels primers metalls utilitzats per l'ésser humà; probablement va ser descobert accidentalment fa entre 6.000 i 10.000 anys en focs de carbó vegetal que cremaven particularment calents quan s'exposaven a l'aire. Va donar nom a l'Edat del Coure. Amb un punt de fusió de 1.083 °C, pot escapar de les vetes de coure de la roca en forma líquida. En canvi, en escalfar els minerals oxídics que contenen coure, aquest només es pot extreure amb cocció reductora, és a dir, en presència de carbó vegetal. L′estany (punt de fusió 232 °C) va ser descobert fa uns 5.000 anys.[1]

El bronze[2] com a aliatge de coure i estany (CuSn) es registra a la prehistòria des d'aproximadament l'any 3300 aC a Palestina. El bronze és més dur i més tallant que el coure i va donar lloc a l'edat del bronze (c. 2200 a 800 aC) el seu nom. Objectes d'ús diari, eines, armes i joies estaven fets de bronze.[3] Les campanes de les esglésies encara es fonen en bronze avui dia; també s'utilitza per fer escultures.

Llautó

modificaEl llautó és un aliatge de coure i zinc (CuZn, punt de fusió 420 °C). El zinc s'ha utilitzat, sobretot en forma de carbonat de zinc calamina (smithsonita), des de l'Edat de Bronze, al voltant de 3000 aC a Babilònia i Assíria, a Palestina al voltant de 1400 a 1000 aC.[4] El llautó va ser durant molt de temps un important metall d'encunyació de moneda. També s'utilitzava i s'utilitza per a la producció de joies i escultures per la seva brillantor daurada. Com més gran és el contingut de zinc, més clar és el to.

Aliatges de ferro

modificaEls aliatges de ferro ja s'utilitzaven en la prehistòria, però només a partir de meteorits, que sovint contenien l'aliatge ferro-níquel (FeNi). Com que els meteorits eren rars, els objectes de ferro eren molt valuosos. Els sumeris l'anomenaven "metall del cel", els antics egipcis "coure negre del cel".[5] Foneries de ferro (reconeixement per absència de níquel) s'han trobat a la Mesopotàmia, Anatòlia i Egipte; es va originar al voltant del 3000 al 2000 aC. Era més valuós que l'or i s'utilitzava principalment amb fins cerimonials. Els aliatges de ferro són més durs que el bronze i el coure, cosa que era i és important en moltes aplicacions. Les millores en l'extracció i processament del ferro van portar a la gent a fabricar armes i eines tals com arats de ferro. L'Edat de Bronze va arribar al final amb el començament de l'Edat de Ferro.

La primera fosa de ferro coneguda va començar a Anatòlia, al voltant del 1800 aC. El procés utilitzat era el del forn baix, que permetia produir ferro forjat, suau però molt ductilitat dúctil. Cap a l'any 800 aC, la tecnologia de fabricació de ferro s'havia estès a Europa i va arribar al Japó al voltant de l'any 700 aC. El lingot d'alt forn, un aliatge molt dur però trencadís de ferro i carboni, es produïa a la Xina ja l'any 1200 aC, però no va arribar a Europa fins a l'Edat Mitjana. Aquest material té un punt de fusió més baix que el ferro i es va utilitzar per fabricar alguns objectes de fosa de ferro. No obstant això, va tenir poc ús pràctic fins a la introducció de l'acer de gresol al voltant de l'any 300 aC. Tot i que s'obtenien acers de mala qualitat, la introducció del treball de forja al voltant del segle i, va permetre equilibrar les propietats extremes dels aliatges mitjançant laminat a martell per crear un metall més resistent. Al voltant de l'any 700 dC, els japonesos van començar a doblegar acer i ferro fos en capes alternes per augmentar la resistència de les seves espases, utilitzant fundents d'argila per eliminar les escòries i les impureses de l'arrel. El mètode de forja d'espases japoneses va permetre produir un dels aliatges d'acer més purs del món antic.[6]

Si bé l'ús del ferro va començar a generalitzar-se al voltant de l'any 1200 aC, principalment a causa de les interrupcions a les rutes comercials de l'estany, el metall era molt més tou que el bronze. No obstant això, quantitats molt petites d'acer (un aliatge de ferro i al voltant de l'1% de carboni) sempre van ser un subproducte del procés de fosa. La capacitat de modificar la duresa de l'acer mitjançant tractament tèrmic es coneixia des de l'any 1100 aC, i aquest rar material era valorat per a la fabricació d'eines i armes. Com que els antics no podien produir temperatures prou altes com per fondre completament el ferro, la producció d'acer en quantitats significatives no es va produir fins a la introducció de l'acer en brut durant l'Edat Mitjana, mitjançant un procediment que afegia carboni escalfant el ferro forjat en carbó vegetal durant llargs períodes de temps. Tot i això, l'absorció de carboni d'aquesta manera és extremadament lenta, per la qual cosa la penetració en el ferro no era molt profunda i l'aliatge no era homogènia. En 1740, Benjamin Huntsman va començar a fondre acer en brut en un gresol per igualar el contingut de carboni, creant el primer procés per a la producció en massa d'acer per a eines. El procés d'Huntsman es va utilitzar en la fabricació d'acer per a eines fins a principis del segle xx.[7]

La introducció de l'alt forn a Europa a l'Edat Mitjana va significar que es podia produir lingots d'alt forn en volums molt més grans que el ferro forjat. Com que l'enrenou es podia fondre, es van començar a desenvolupar processos per reduir el carboni a l'enrenou líquid amb el propòsit de produir acer. El mètode de podellatge s'havia utilitzat a la Xina des del segle i i es va introduir a Europa durant el segle xviii. Consisteix a agitar l'arrel fos mentre s'exposa a l'aire per eliminar el carboni mitjançant reducció-oxidació. El 1858, Henry Bessemer va desenvolupar un procés de fabricació d'acer injectant aire calent a través de l'enrenou líquid per reduir el contingut de carboni. El convertidor Bessemer va conduir a la fabricació d'acer a gran escala per primera vegada.[7]

L'acer és un aliatge de ferro i carboni, però el terme "acer aliat" generalment només es refereix a acers que contenen altres elements (com vanadi, molibdè o cobalt) en quantitats suficients per alterar les propietats de l'acer base. Des de l'antiguitat, quan l'acer es feia servir principalment per fabricar eines i armes, els mètodes de producció i treball del metall eren sovint secrets gelosament guardats. Fins i tot molt després de la Il·lustració, la indústria de l'acer era molt competitiva i els fabricants van fer tot el possible per mantenir els seus processos en secret, resistint-se a qualsevol intent d'analitzar científicament el material per temor que es revelessin els seus mètodes. Per exemple, se sabia que a Sheffield, un centre de producció d'acer situat a Anglaterra, rutinàriament es prohibia l'entrada a la ciutat a visitants i forasters per evitar l'espionatge industrial. Per tant, gairebé no va existir informació metal·lúrgica sobre l'acer fins a 1860. A causa de la generalitzada manca de documentació sobre la metal·lúrgia, l'acer generalment no es va considerar un aliatge fins a les dècades compreses entre 1930 i 1970 (principalment a causa del treball de científics com William Chandler Roberts-Austen, Adolf Martens i Edgar Bain), per la qual cosa el terme acer aliat es va convertir en el nom popular per denominar els aliatges d'acer ternaris i quaternaris.[8][9]

Després que Benjamin Huntsman va desenvolupar el seu acer de gresol en 1740, va començar a experimentar amb l'addició d'elements com manganès (en forma de lingot d'alt forn amb alt contingut de manganès anomenat spiegeleisen; ferro de mirall), que va ajudar a eliminar impureses com a fòsfor i oxigen; un procés adoptat per Bessemer i encara utilitzat en acers moderns (encara que en concentracions prou baixes per continuar considerant-se acer al carboni).[10] Posteriorment, es va començar a experimentar amb diversos aliatges d'acer sense gaire èxit, fins que el 1882, Robert Hadfield, pioner en la metal·lúrgia de l'acer, es va interessar i va produir un aliatge d'acer que contenia al voltant d'un 12% de manganès. Aquest compost, conegut com a acer al manganès, posseeix una duresa i tenacitat extremes, convertint-se en el primer aliatge d'acer comercialment viable.[11] Posteriorment va crear acer elèctric, iniciant la recerca d'altres possibles aliatges d'acer.[12]

Robert Forester Mushet va descobrir que afegint wolframi a l'acer es podien produir talls molt durs que eren resistents a la pèrdua de duresa a altes temperatures. L'"acer especial de R. Mushet" (RMS) es va convertir en el primer acer ràpid.[13] L'acer de Mushet va ser ràpidament reemplaçat pel carbur de wolframi, desenvolupat per Taylor i White en 1900, en el qual van duplicar el contingut de tungstè i van afegir petites quantitats de crom i vanadi, produint un acer superior per al seu ús en torns i eines de mecanitzat. En 1903, els germans Wright van utilitzar un acer al crom-níquel per fabricar el cigonyal del seu motor d'avió, mentre que en 1908 Henry Ford va començar a utilitzar acers al vanadi per a peces com cigonyals i vàlvules en el seu Ford T, degut a la seva major resistència i millor comportament a les altes temperatures.[14] En 1912, l'Aceria Krupp a Alemanya va desenvolupar un acer resistent a l'oxidació afegint un 21% de crom i un 7% de níquel, produint el primer acer inoxidable.[15]

Solució sòlida

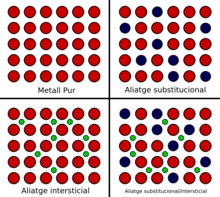

modificaDe manera anàloga a les solucions líquides, també hi ha solucions sòlides metàl·liques que són formades per una matriu d'àtoms (solvent) que inclou, en posició de substitució o intersticial, altres àtoms d'un segon element (solut). La quantitat màxima de solut que pot ser present al solvent en condicions d'equilibri és el que s'anomena solubilitat.

Per tal que un element metàl·lic tingui una elevada solubilitat a la xarxa cristal·lina d'un altre metall, és necessària la concurrència d'algunes condicions (les regles de Hume-Rothery):

- El radi atòmic del solut no pot diferir més del 15 % del que tingui el solvent.

- L'estructura cristal·lina dels dos elements ha de ser similar, millor si són idèntiques.

- L'electronegativitat ha de ser la mateixa per als dos elements o el més similar possible. Si la diferència és massa gran, els metalls tendeixen a formar compostos intermetàl·lics i no solucions sòlides.

- La valència del solut i solvent han de ser el més similars possible. La màxima solubilitat es dona quan tots dos tenen la mateixa valència. Els metalls amb una valència petita tendeixen a dissoldre els metalls amb una valència superior.

Tipus d'aliatges segons les seves propietats

modifica- Aliatge dur: Dit de l'aliatge de duresa molt elevada utilitzat. Són aliatges especialment indicats per al tall de metalls, per a matrius i per a peces que requereixen gran resistència a l'abrasió mecànica. En són exemples: els acers ràpids, els aliatges nomenats Stellite a base de cobalt, crom i tungstè, i els carburs aglomerats (com els metalls Kenna i vídia), constituïts essencialment per carbur de tungstè (amb addicions de carbur de titani, de tàntal i de niobi) aglomerat amb cobalt.[16]

- Aliatge fusible: dit de l'aliatge de punt de fusió molt baix (denominació sovint aplicada als aliatges que es fonen per sota de 230 °C). Són principalment aplicats en fusibles, per a la creació de motlles, foneria, entre d'altres. Com a principals components hi trobem: el bismut, el plom, l'estany i el cadmi.[17]

- Aliatge refractari: A diferència de l'anterior, l'aliatge refractari pot ser utilitzat a temperatures elevades (de l'ordre dels 900 °C o més). Si bé no tots aquests aliatges es poden emprar sempre a 900 °C, es consideren aliatges refractaris alguns acers inoxidables austenítics (com per exemple l'acer amb el 25 % de crom i el 20 % de níquel) i alguns aliatges a base de níquel o cobalt, amb quantitats importants de crom. Per a resistir temperatures superiors als 1.000 °C s'empren aliatges que contenen com a components principals els anomenats metalls refractaris, que es fonen per damunt de 1 800 °C (el crom, el molibdè, el tungstè, el niobi i el tàntal. Una de les aplicacions més antigues d'aquests aliatges és la fabricació de filaments per a bombetes.[18]

- Antifricció: Dit dels aliatges destinats a aplicacions on cal resistència al fregament (com per exemple els coixinets que aguanten arbres en rotació). Per la seva aplicació solen ser durs, per a reduir el fregament, plàstics, per tal de minimitzar la possibilitat d'enferritjament del sistema mecànic, i han de tenir bona conductibilitat tèrmica (per a evitar escalfaments excessius).[19]

Exemples d'aliatges

modifica- Categoria principal: aliatges

Aliatges de coure

modifica- Bronze: coure + estany

- Bronze de beril·li: aliatge de coure amb un contingut entre el 0,5 i el 3% de beril·li

- Llautó: coure + zinc

- Billó: coure + argent; utilitzat per encunyar monedes en èpoques d'escassetat de metalls nobles o de devaluació monetària.

Aliatges de ferro

modifica- Fosa: ferro + carboni (des del 2,1% fins al 6,7% de carboni)

- Acer: ferro + carboni (menys del 2,1% de carboni)

- Acer inoxidable: ferro + níquel + crom, i de vegades molibdè o vanadi

Altres aliatges

modifica- Or nòrdic: coure, alumini, zinc i estany segons les proporcions següents: Cu89Al₅Zn₅Sn1.

- Aliatge de lleuger

plom i estany: utilitzat per a la soldadura de components en electrònica.

- Amalgama: mercuri + un altre metall, per exemple or, coure, cadmi, etc.

- Alpaca o plata alemanya: coure + zinc + níquel

- Metall de Babbitt: estany o plom + antimoni

- Peltre: estany + coure (+ plom + antimoni)

- Zamak: zinc + alumini + magnesi + coure

- Elektron

- Metall Muntz

- Monel

- Estelita

- Inconel

- Hastelloy

- Nimonic

Aliatges antics

modificaReferències

modifica- ↑ Friedrich Baumann. «Geschichte des Zinngießens», 02-04-2009. Arxivat de l'original el 2009-03-02.

- ↑ Manuela Rivas Sánchez. UF1213 - Técnicas de mecanizado y metrología. Editorial Elearning, S.L., 2017, p. 63 de 298.

- ↑ «Bronze – unverzichtbarer Werkstoff der Moderne», 19-12-2003.

- ↑ Marianne Schönnenbeck, Frank Neumann: Geschichte des Zink, seine Herstellung und seine Anwendung in: Baumetall Bd. 1, 2004, S. 42–47. «Zink – die Geschichte eines nachhaltigen Werkstoffes», 14-03-2022.

- ↑ Helmut Föll. «Geschichte des Stahls». Einführung in die Materialwissenschaft I, 02-04-2009.

- ↑ Smith, Cyril (1960) History of metallography. MIT Press. pp. 2–4. ISBN 0-262-69120-5.

- ↑ 7,0 7,1 Roberts, George Adam; Krauss, George; Kennedy, Richard and Kennedy, Richard L. (1998) Tool steels Arxivat 2016-04-24 a Wayback Machine.. ASM International. pp. 2–3. ISBN 0-87170-599-0.

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 Page 57—62

- ↑ Experimental Techniques in Materials and Mechanics By C. Suryanarayana – CRC Press 2011 p. 202

- ↑ Tool Steels, 5th Edition By George Adam Roberts, Richard Kennedy, G. Krauss – ASM International 1998 p. 4

- ↑ Bramfitt, B.L.. Metallographer's Guide: Practice and Procedures for Irons and Steels. ASM International, 2001, p. 13–. ISBN 978-1-61503-146-7.

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 pp. 57—62

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 pp. 66—68

- ↑ Metallurgy for the Non-Metallurgist by Harry Chandler – ASM International 1998 Page 3—5

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 p. 75

- ↑ «Aliatge». Gran Enciclopèdia Catalana. Barcelona: Grup Enciclopèdia Catalana.

- ↑ «Aliatge». Gran Enciclopèdia Catalana. Barcelona: Grup Enciclopèdia Catalana.

- ↑ «Aliatge». Gran Enciclopèdia Catalana. Barcelona: Grup Enciclopèdia Catalana.

- ↑ «Aliatge». Gran Enciclopèdia Catalana. Barcelona: Grup Enciclopèdia Catalana.

- ↑ GDLC. Electre.

- ↑ C. Plinius. Historia naturelle de Pline, avec la traduction en français par E. Littré. Dubochet, 1850, p. 412–.

- ↑ Félix de Azara; Charles Athanase Walckenaer; Georges baron Cuvier Viajes por la America del Sur de Don Felix de Azara ... desde 1789 hasta 1801: En los cuales se da una descricion eográfica, política y civil del Paraguay y del Rio de la Plata: la historia del descubrimento y conquista de dichos paises, con numerosos detalles sobre la historia natural y sobre los pueblos salvajes, que habitan en la espresada rejion ..., 1850, p. 56–.

- ↑ Fabián Massa; Adrian Pablos De Edén a Las Naciones.: Un estudio breve de Génesis capítulos I a XI. BookBaby, 20 febrer 2017, p. 129–. ISBN 978-987-33-9553-6.[Enllaç no actiu]

Vegeu també

modificaBibliografia

modifica- Callister, William. Introducción a la ciencia e ingeniería de los materiales, vol. I (en castellà, traduït de l'anglès). Barcelona: Reverté, 1995. ISBN 84-291-7253-X.